|

|

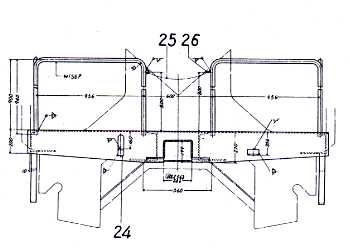

パイプを曲げ加工するためのジグを作成。曲げ部分を所定のアールにするために内側に8.0mmのパイプをあてがいます。4.0mmボルトで固定するために3つのパイプを入れ子にしました。右は手摺りのパイプを固定するアングル。

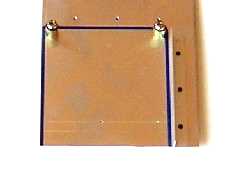

ジグを組み立てるとこんな具合。青のラインは完成時の形状を示しています。

パイプを無理やり曲げると潰れてしまうのではないかと危惧しました。試行錯誤のつもりで加熱して曲げ加工に挑戦。工作用のバーナーがないので、台所のガスコンロで代用。画像手前はカットした真鍮パイプ。

曲げ位置の周辺をガスコンロの炎で赤くなるまで加熱。もちろん軍手着用。フラッシュ撮影したら炎が写りませんでした。(^^;

加熱した真鍮パイプをジグに挟み、アルミアングルを添えて曲げ加工。熱いうちは軽く曲がります。

続いてもう一方の角。同様に曲げ位置周辺を赤くなるまで加熱。

パイプ固定用のアングルを上辺に移動してもう一度曲げ加工。

曲げ加工完了。角が潰れることもなく、まあいいかな。試しに常温のまま曲げてみたところ、結果はそんなに大差ない感じでした。あれ? ただし、形状の微調整をする際には加熱した方がやりやすいようです。

端梁の左右の手摺りの間は隣りの車両に移動する通路になっています。使用しないときは鎖で閉鎖。手摺りにはこの鎖受がついています。これを付けましょう。丸棒に1.0mm真鍮線をコイル状に巻き付けます。

コイル状のままで丸棒に平行にヤスリを掛けるとこんなリングができます。削ったところを手摺りにハンダ付けしようというわけです。

曲げ加工のジグを再利用し、所定の位置に穴をあけて鎖受を固定。アルミ丸棒で保持したかったのですが、手元になく、木の箸を削って代用しました。あはは。鎖受の下に1.0mmアルミ板を敷いて高さを調整。

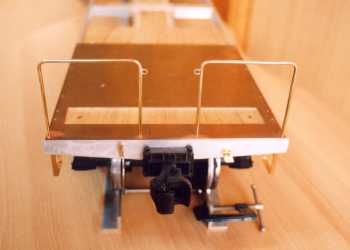

仕上がりはこんな感じ。鎖を掛けてみたくなりますね。残念ながら鎖が手元にありません。これから調達。

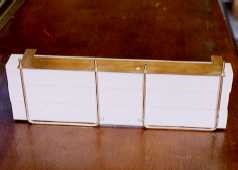

最後に床板への取付。上下を逆さまにして床板を所定の高さに保持。こうして手摺りを入れると左右同じ高さになります。

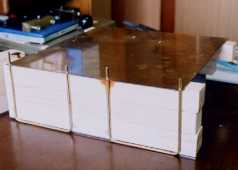

さらに同じ高さのスペーサーでサンドイッチ。これで手摺りが床板に垂直になるわけです。飛び出たパイプをハンダ付け。ハンダが表に滲むようにしっかり。

リヤのデッキ床板は大きいので、もう一方の端にもスペーサーを入れて水平に。さらにもう1つのスペーサーで手摺りをサンドイッチにしてハンダ付け。

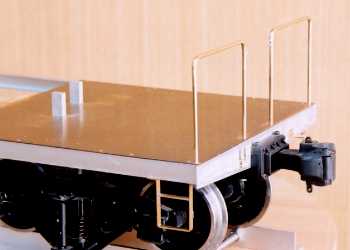

裏側のパイプを2.0mm残してカット。不要なハンダはヤスリで削り取り。合わせて端梁側にはパイプの入る穴を開けます。床板が密着するように調整。

|

|