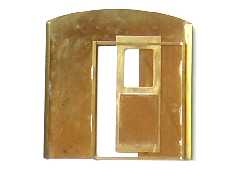

車掌室妻板の真鍮板。四角形の中央部に出入口が切り抜いてあります。ただし、この切抜きは大雑把なので、ちゃんとけがいてヤスリで仕上げます。屋根のアールはこれまでの妻板と同様。

出入口のヤスリ仕上げ。これまでにはなかった作業。直線を仕上げるのは至難の業。プレスやレーザーカットのようにはなりません。手作りなんですから。

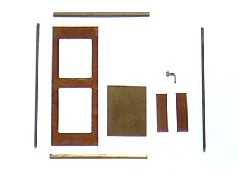

さて、今回の妻板加工の内容は大きく2つ。引戸の作成と戸袋の取付。そのためのパーツ一式。四辺の左右が戸袋の柱、上下が敷居。その内側、左が引戸本体、引戸下半分の裏板、プレス加工を表現する短冊状の真鍮片2枚。カギ状の小物は引戸のハンドル。これはロストワックス製の精巧な仕上がり。

まず、引戸の作成。上掲の引戸は使いません。図面では、切り抜きの四隅のアールが上側2.5R、下側4.2Rとなっているのに、上の引戸は上下とも2.5R。しかも切り抜き部分が図面の数値を超えている。バローベの切れ味を試す意味もあって、ここは真鍮板から自分で切り出すことに。ヤスリの直線仕上げは難しい。スケールをあてて光にかざすと不均等な隙間が顕になる。デジタルノギスを駆使して納得いくまで仕上げます。ちなみに引戸の大きさは158.0mm×61.0mm。

切り抜き位置をけがいて四隅のアールが出るようにドリルで穴あけ。最後はヤスリで仕上げるつもりでやや小さめのドリルを使用。ほら、図面通りだとこんなにアールが違うわけです。

そろった引戸のパーツ。短冊状の真鍮片は四隅にアールをつけます。

最初に下半分の切り抜きを裏側から板でつぶします。位置決めをして久しぶりのハンダづけ。上下の2辺だけでうまく密着。上半分の切り抜きは窓。これは塗装後にアクリル板で。

表の下側に短冊を取り付けると、ほらこんな感じです。プレスドアの感じがよく出ていますよね。バスコークで貼り付けました。ハンダ付けも考えましたが、リスクが大きいと判断。ハンドルの取付はまた後日。

次の作業は戸袋の取付。そのために、柱と敷居の加工。最初に敷居。4.4mm×2.0mmの真鍮角パイプの一面を削って引戸がスライドする敷居を作ります。なるほどと感心しちゃいました。1本は加工済み。

どんな状態に削れるのか興味津々。注意深くヤスリをあてていくと、ある時点で中央が陥没。ふう〜ん、一面が全部無くなるわけではなくて、帯状に残るわけですね。この帯を端からビリビリっと取り出します。

戸袋のパーツ一式。上2本が左右の柱。4.0mm×4.0mmの真鍮角棒。両端に組立用のホゾ加工。下2本が上下の敷居。画面ではよく分かりませんが、上部の敷居にはさらに一工夫。いったい何でしょう。あとのお楽しみです。

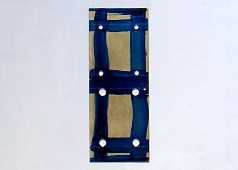

戸袋の組立。四隅の直角が命です。アルミLアングルでジグを作って慎重にハンダ付け。

戸袋の完成。よじれもなく、四隅も直角で、ほぼ満足。

妻板に戸袋を取り付けます。いろいろ考えたところ、戸袋に先立って、妻板と側板を固定するLアングルを先に取り付けておかないと後で面倒なことになることが判明。妻板の左右にLアングルをハンダ付けした上で、戸袋の取付。柱部分を2-3箇所、チョンチョン。これで十分のようです。ただし、熱で柱と敷居のハンダが溶けないように、念のため水に濡らしたティッシュで押さえておきました。

取り付けた戸袋に引戸を入れます。どうやって? そうです。そのままでは引戸を入れることができませんよね。ジャジャ〜ン。そのための工夫がこれ。上側の敷居の角パイプは下面だけでなく、上面の一部も削り落としてあるわけです。自慢することでもないですかね。あは。

引戸をスライドさせてドアを閉めたところ。内側はこんな感じ。後日ハンドルを取り付ける際に、ドアロックの工夫もするつもり。

外側から。ちょっと開けてみました。車掌さんが出てきそうですね。