�@

�@

|

| �@

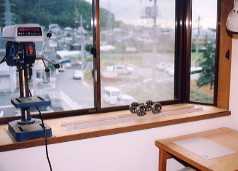

�@���t�p�ȈՃ��[���̍쐬�@2003/11/12 �@  �@�S�����Ԃ�̍X�V�ł��B�u���t�͂ǂ������H�v�Ƃ�����̐�������A���̏����Č�����������Ă��������B��p�̍H�쎺�͂���܂���B���Z���̖��̕������Ԏ肵�Ă̍�ƁB���������āA�ċx�ݒ��͂���グ�B�����傳�܂��I�����ݎ��ł��B�j�āA���D�̃��C�u�X�`�[�}�[�B�ċx��A�����ĊJ���ƋC��������ꂽ���̂́A�ԑ̂�u���ꏊ���K�v�Ȃ��ƂɃn�^�ƋC�t���B���`�ށA�c�c�B���Ȃ��Ă���Ԃɍ����Ɏ������A�Ƃ�������ł��B �@�S�����Ԃ�̍X�V�ł��B�u���t�͂ǂ������H�v�Ƃ�����̐�������A���̏����Č�����������Ă��������B��p�̍H�쎺�͂���܂���B���Z���̖��̕������Ԏ肵�Ă̍�ƁB���������āA�ċx�ݒ��͂���グ�B�����傳�܂��I�����ݎ��ł��B�j�āA���D�̃��C�u�X�`�[�}�[�B�ċx��A�����ĊJ���ƋC��������ꂽ���̂́A�ԑ̂�u���ꏊ���K�v�Ȃ��ƂɃn�^�ƋC�t���B���`�ށA�c�c�B���Ȃ��Ă���Ԃɍ����Ɏ������A�Ƃ�������ł��B

�@ �@��ɂ���ăX�y�[�X���o����������܂���B�{�[���Ղ�����̂ŁA�ȑO��3.5�C���`���[���͒u���܂���B�A���~�̃A���O�����ȈՃ��[��������B���킹�ċv�X�ɕЕt���Ƒ|�����B���[���ɍڂ������t��z������ƁA�ӗ~���킢�Ă������B |

| �@

�@���t�L�b�g�̉��H�����I�@2005/06/22 �@  �@�H��@�B�Ƃ�������͉̂����Ȃ��ŁA�W�O�̍H�v�����A�����ς���Ƃ̃��X���|����ɂ����܂ł���Ă��܂����B�����ɔ�ׂ�ƁA�����̒m�b�ƋZ�p�͐g�ɂ�����������܂���B����ɁA�v���ʂ�Ɏd�オ�����Ƃ��̎������B�������H�̊y�������B �@�H��@�B�Ƃ�������͉̂����Ȃ��ŁA�W�O�̍H�v�����A�����ς���Ƃ̃��X���|����ɂ����܂ł���Ă��܂����B�����ɔ�ׂ�ƁA�����̒m�b�ƋZ�p�͐g�ɂ�����������܂���B����ɁA�v���ʂ�Ɏd�オ�����Ƃ��̎������B�������H�̊y�������B

�@ �@2003�N�R���̉ו������ȗ��Q�N�ƂR�����B�L�b�g���̂��̂̉��H�͂���Ŋ����ł��B�������ɓh����葕�u�̑g���A�lj��̃f�B�e�[���ȂǁA�܂��܂���Ƃ͎c���Ă��܂����A���̃y�[�W�Ɉꉞ�̋������܂��傤�B�����́A�u���E���t�Q�X�T�O�O����L�v�ցB |