|

|

軸箱蓋の作成 2008/04/12-04/19  小川精機の台車AT-67には開閉可能な軸箱蓋が付いています。車軸の注油には便利ですが、若干見た目が気になります。メンテナンスの作業性よりもディテールを優先して軸箱蓋を取り替えることにしました。 小川精機の台車AT-67には開閉可能な軸箱蓋が付いています。車軸の注油には便利ですが、若干見た目が気になります。メンテナンスの作業性よりもディテールを優先して軸箱蓋を取り替えることにしました。

基本的にはワフの軸箱蓋と同じ。5年前にドキドキしながらワフ製作を開始した時に比べると、加工の知識も技術も上達しているはず。納得いく完成度に仕上げましょう。 |

|

側枠の加工 2008/04/23-04/25  軸箱蓋の取り替えと合わせて側枠も加工しましょう。既製品には蓋を開閉する蝶番がありますが、これをヤスリで切削。その他、残ったバリなどにも手を加えて側枠の完成度を高めます。 軸箱蓋の取り替えと合わせて側枠も加工しましょう。既製品には蓋を開閉する蝶番がありますが、これをヤスリで切削。その他、残ったバリなどにも手を加えて側枠の完成度を高めます。

新しい軸箱蓋をバスコークで接着。実用性は劣りますが、その代わりに実物のイメージにより近くなりました。 |

|

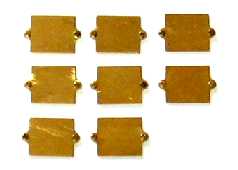

枕梁の加工 2008/04/27-05/04  枕梁の両端にオイルダンパー用のチャンネルを取り付けましょう。オイルダンパー本体の作成に先立って試作していましたので、その量産。枕梁本体の加工も必要です。上下合わせて8箇所。これも数が多いですね。 枕梁の両端にオイルダンパー用のチャンネルを取り付けましょう。オイルダンパー本体の作成に先立って試作していましたので、その量産。枕梁本体の加工も必要です。上下合わせて8箇所。これも数が多いですね。

オイルダンパーを仮組みしてみたところ、イメージ通りのいい感じ。再びウフフ。 |

|

台車パーツの塗装 2008/04/27-05/07  台車は一度組み立てると分解するのが面倒です。組立の前に塗装を済ませておきましょう。天候を見極めながら、オイルダンパーや枕梁の加工と平行して、台車のパーツを塗装。塗装作業はワフの床下機器以来。エナメル塗料は十分に乾燥させた方がいいので、しばらく放置。 台車は一度組み立てると分解するのが面倒です。組立の前に塗装を済ませておきましょう。天候を見極めながら、オイルダンパーや枕梁の加工と平行して、台車のパーツを塗装。塗装作業はワフの床下機器以来。エナメル塗料は十分に乾燥させた方がいいので、しばらく放置。 |

|

プレート車輪の塗装 2008/05/07-05/25  プレート車輪も塗装。ただし、側枠などとは質感を変えてコントラストを出しましょう。油や砂など、車輪は極めて苛酷な状況下にあるので、できるだけ強固な塗装面にしたいですね。新たな技術の習得も兼ねて焼付塗装に挑戦。 プレート車輪も塗装。ただし、側枠などとは質感を変えてコントラストを出しましょう。油や砂など、車輪は極めて苛酷な状況下にあるので、できるだけ強固な塗装面にしたいですね。新たな技術の習得も兼ねて焼付塗装に挑戦。

しかし、残念ながら、今回のプレート車輪は従来のスプレー方式に落着。でも、この焼付塗装、いずれホキ製作で活用できそうです。 |

|

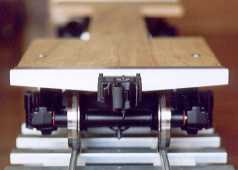

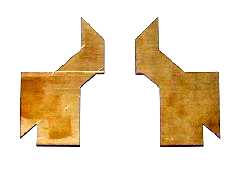

台車の組立 2008/05/25-05/28  パーツの塗装から1ヶ月近くが経過。諸般の事情もあり、やっと台車の組立作業。塗装済みパーツの組立は、工作の中でもっとも楽しい時間。ルンルン。ブレーキ装置も取り付けて、台車の完成。TR41Dだぜ。どおだあ〜。 パーツの塗装から1ヶ月近くが経過。諸般の事情もあり、やっと台車の組立作業。塗装済みパーツの組立は、工作の中でもっとも楽しい時間。ルンルン。ブレーキ装置も取り付けて、台車の完成。TR41Dだぜ。どおだあ〜。 |

|

床板の加工 2008/06/18-06/25  逆三角形の車体に人が乗車できるようにすることが、ホキ製作の一番の課題です。体重を支える強度を確保するには、実車通りではなく、それなりに構造上の工夫が必要。床板もワフのような1.0mm厚の真鍮板というわけにはいきません。 逆三角形の車体に人が乗車できるようにすることが、ホキ製作の一番の課題です。体重を支える強度を確保するには、実車通りではなく、それなりに構造上の工夫が必要。床板もワフのような1.0mm厚の真鍮板というわけにはいきません。

枕梁や連結器をネジ止めするには床板の厚みが必要です。OSの乗用台車と同様にベニア板を利用しました。台車を仮付けして、少しずつ体重を掛けながら、恐る恐る乗ってみると……。よし、大丈夫だぜ。 |

|

端梁の加工 2008/07/02-07/03  乗用のための強度を確保できたので、あとは見た目の加工。ディテールは後回しにするにしても、端梁と側梁は欠かせません。まず端梁から。 乗用のための強度を確保できたので、あとは見た目の加工。ディテールは後回しにするにしても、端梁と側梁は欠かせません。まず端梁から。

アルミLアングルを利用して端梁の加工。形状は『国鉄貨車明細図集』から。連結器を取り付けるとベニア板とは違った力強さが感じられ、ちょっといい感じ。くふっ。 |

|

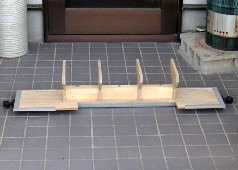

座席の加工(その2) 2008/08/03-08/07  妻板は一定間隔で角材に取付。ホキにはバラスト散布用のスロープが左右の床下に3箇所ずつあります。妻板はそれぞれのスロープの両端の位置に。問題は中央2つの取付方法。ライブスチームというより指物細工の世界です。 妻板は一定間隔で角材に取付。ホキにはバラスト散布用のスロープが左右の床下に3箇所ずつあります。妻板はそれぞれのスロープの両端の位置に。問題は中央2つの取付方法。ライブスチームというより指物細工の世界です。

組み立てると、まるで竜骨をそなえた船の骨組み。強度を確保するための加工がさらに続きます。 |

|

座席の加工(その3) 2008/08/09-08/10  妻板を床板に取付。竜骨の角材1本では強度に不安がありますので、角材をもう1本追加。指物細工が続きます。角材2本をボルトで床板に固定。 妻板を床板に取付。竜骨の角材1本では強度に不安がありますので、角材をもう1本追加。指物細工が続きます。角材2本をボルトで床板に固定。

台車を取り付け、妻板の上に板を載せて座ってみました。まだ仮組みですから、左右方向に若干ギシギシしますが、木工用接着剤で固めればなんとかなるでしょう。OSの乗用台車に比べると多少座面が高いかな。 |

|

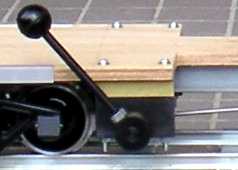

ブレーキレバーの取付(その2) 2008/09/19-09/21  軸受ブロックの取付さえできればあとは組み立てるだけ。しかし、引き棒の切り詰めのほかにも、工夫の必要な作業が……。 軸受ブロックの取付さえできればあとは組み立てるだけ。しかし、引き棒の切り詰めのほかにも、工夫の必要な作業が……。

レバーを引くと4軸ともしっかりブレーキがかかります。これなら機関士の乗用台車として合格でしょう。いずれ試運転をして確かめることにします。ところで、床板の上のなべネジが気になりますね。やはり皿ネジですよね。 |

|

車体の作成(その2) 2008/11/20-12/07  諸般の事情でほとんど作業が進展しません。ちょっとずつでもアップしていきましょう。 諸般の事情でほとんど作業が進展しません。ちょっとずつでもアップしていきましょう。

実質的な車体の作成の第一弾は真鍮板の切り出し。最も大きくて長い真鍮板。4枚の妻板にはまるように、切り欠き部分は最後に現物合わせ。購入の際にカットしていただいたので、本当に助かります。 |

|

車体の作成(その6) 2009/02/05-02/14  さて、今度こそ両端の妻板。大きさや形状を再確認して真鍮板を切り出すだけ。しかし、今後ハンダ付けで組立となったときには、妻板を安定させるために何か工夫が必要。切り出した妻板を現物合わせで微調整するためにもこれは必須。 さて、今度こそ両端の妻板。大きさや形状を再確認して真鍮板を切り出すだけ。しかし、今後ハンダ付けで組立となったときには、妻板を安定させるために何か工夫が必要。切り出した妻板を現物合わせで微調整するためにもこれは必須。

妻板を保持するスペーサーのジグを作りましょう。ところが、作業中に思わぬ失敗。何事も基本が大切です。 |

|

デッキ床板の取付(その1) 2009/04/25-05/02  車体完成の喜びにひたってばかりもいられません。貴重な空き時間を利用して作業を進めましょう。車体下部に落し口が付いて初めてホキの姿になるわけですからね。 車体完成の喜びにひたってばかりもいられません。貴重な空き時間を利用して作業を進めましょう。車体下部に落し口が付いて初めてホキの姿になるわけですからね。

作業工程を考えると、車体下部に先立ってまずデッキの床板でしょうね。真鍮板を切り出して載せればいいわけですが、完成度を高めるためにはそれなりに工夫が必要です。 |

|

デッキ床板の取付(その2) 2009/05/04-05/08  世間では、ゴールデンウィークの真っ最中。高速道1000円の適用除外車の我が家では、お出かけの計画もなく、このときばかりと工作に集中。そもそもETCとか付いてないもんね。(笑) 世間では、ゴールデンウィークの真っ最中。高速道1000円の適用除外車の我が家では、お出かけの計画もなく、このときばかりと工作に集中。そもそもETCとか付いてないもんね。(笑)

前回に続いて前部デッキの床板の取付。こちら側には乗用のステップがあり、後部デッキより手間がかかります。ベニアの床板が真鍮板に変わって鉄道車両らしくなりました。 |

|

Nゲージの組立 2009/06/07  落し口の作成の前にちょっと息抜き。先月入手したホキ800のNゲージモデルの組立。といっても、ほぼ完成品で、数点のパーツを取り付けるだけ。しかし、意外にも苦戦し、息抜きどころか、かえって疲労困憊。自分がNゲージの工作には不向きであることを悟りました。あは。 落し口の作成の前にちょっと息抜き。先月入手したホキ800のNゲージモデルの組立。といっても、ほぼ完成品で、数点のパーツを取り付けるだけ。しかし、意外にも苦戦し、息抜きどころか、かえって疲労困憊。自分がNゲージの工作には不向きであることを悟りました。あは。 |

|

落し口の作成(その1) 2009/06/10-06/26  落し口の作成の第1弾は隔壁の切り出し。バラストが滑り落ちるそれぞれのスロープの前後に隔壁があります。両端のV字部分はデッキ作成時にいっしょに作成しました。今回はそれ以外の4箇所。 落し口の作成の第1弾は隔壁の切り出し。バラストが滑り落ちるそれぞれのスロープの前後に隔壁があります。両端のV字部分はデッキ作成時にいっしょに作成しました。今回はそれ以外の4箇所。

構造上の制約から、実車のような1枚ものにはできず、左右を分割。つまり、同じものを8枚。形状もやや複雑で手間と時間がかかります。ふう〜っ、疲れた。 |

|

落し口の作成(その2) 2009/07/11-07/20  落し口の作成の第2弾は隔壁の取付。連休が幸いして作業は進捗。前回作成した隔壁のほかに、前後両端の隔壁も。 落し口の作成の第2弾は隔壁の取付。連休が幸いして作業は進捗。前回作成した隔壁のほかに、前後両端の隔壁も。

前回のようなパーツ作成だけの作業に比べ、次第にホキの姿があらわになる組立や取付の作業は、やはりやり甲斐や達成感があります。その分、疲れもさほど感じません。趣味でやっているわけですから、やはりこうでなくっちゃね。(^o^)v |

|

落し口の作成(その4) 2009/08/06…08/29  スロープの取付の前にもう1つ。これまで、組立になべネジを使っていましたが、これはあくまで仮組。正式には皿ネジで表面をツライチにしたいですよね。とりわけ落し口はそうです。 スロープの取付の前にもう1つ。これまで、組立になべネジを使っていましたが、これはあくまで仮組。正式には皿ネジで表面をツライチにしたいですよね。とりわけ落し口はそうです。

M1.7×3mmの皿小ネジを入手し、改めて皿もみ加工を追加。再度組み立てたところで思わぬミスが判明。お盆休みの中断をはさんで、ミスをカバーする追加加工も。 |

|

落し口の作成(その5) 2009/09/01-09/03  お盆休みの中断のせいで工作の虫がうずいています。落し口のスロープの取付に向けて作業は急ピッチ。スロープを載せるLアングルを隔壁に取り付けました。 お盆休みの中断のせいで工作の虫がうずいています。落し口のスロープの取付に向けて作業は急ピッチ。スロープを載せるLアングルを隔壁に取り付けました。

パーツの数が多いので、同じ作業の繰り返し。手間がかかりますが、根気よく精度を確保。ここを乗り越えれば、次こそ落し口のスロープなのだあ〜。 |

|

落し口の作成(その6) 2009/09/07-09/16  落し口のスロープの取付。真鍮板を切り出し、隔壁のアングルに載せてハンダ付け。ただし、前部のスロープはブレーキレバーの軸受などと関係するので、工夫が必要。 落し口のスロープの取付。真鍮板を切り出し、隔壁のアングルに載せてハンダ付け。ただし、前部のスロープはブレーキレバーの軸受などと関係するので、工夫が必要。

落し口の付いた床板に車体上部を合体。おお〜っ!!ホキ800の特徴的な形状が眼前に出現。どおだあ〜。主要な構造はこれで一応出来上がり。今後のディテール加工は、「続・ホキ800製作記」へ。 |